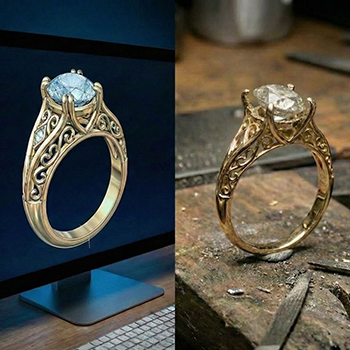

【「画面では完璧だったのに…」なぜ量産で失敗するのか?】

CADの画面で見た時は完璧なフォルムだった。

ワックス原型も綺麗に見えた。

それなのに、いざキャスト(鋳造)から上がって磨いてみると……。

「あれ? 思っていたよりもラインが細いな…」

「石留めしようとしたら、爪が細くなってしまっている…」

「まっすぐ作ったつもりだけどなんか歪んで見える…」

「こんな傷、原型の時点であったかな?」

量産を前提としたモノ作りにおいて、こんな「イメージとの小さなズレ」に悩んだ経験はありませんか?

もし一つでも心当たりがあるなら、原因は技術不足ではありません。

「ジュエリー原型」に対する仕上げの考え方が、少しだけ量産の現場とズレているだけかもしれません。

原型仕上げとは、単なる磨き作業ではなく「理想のジュエリーを創る、クオリティーを決定づける最後の設計。」です。

今回は、ハワイアンジュエリーブランド「Pua Ally(プアアリ)」の制作現場で実際に徹底している基準をもとに、「量産で失敗しないための原型の磨き方」について、現場の視点からお話しします。

執筆講師:(高橋 成典)

ジュエリー専門学校卒業後、ジュエリーの本場山梨県甲府で4年間職人として勤務。

その後、ハイブランドの加工職人として量産品加工、一点もの加工と、ジュエリーメイキングを幅広く経験、技術を習得する。

そこで新人教育などの人事も経験し、その技術と経験が評価され、LaVageへ入社。

自分自身が経験してきた現場のノウハウをLaVagueの生徒さんだけでなく、ハワイアンジュエリーブランド【Pua Ally】の商品制作・技術力強化に貢献している。

1. そもそも「原型仕上げ」とは?(一点モノとの違い)

まず、そもそも「原型仕上げ」とは?というお話から始めましょう。

原型仕上げとは、主にCADデータから作成した造形物を仕上げて、より量産に適した状態にすることです。

彫金やWAXで制作したものでも「原型」にすることは可能です。

その際は、綺麗に調整しながら制作することがほとんどなので、改めて原型仕上げをすることはあまり多くありません。

どちらかと言えば、彫金やWAXで作った「完成品」をそのまま「原型」にすることが多いです。

CADで作った造形物をそのまま「原型」にすることは、物理的に可能です。

ただ、そのようにしてしまうと量産には非常に不向きなので「原型仕上げ」をする必要があります。

つまりCADで精度高く、どんなに綺麗に出来ていても量産するうえでは完璧ではないという事です!

なんで完璧じゃないの?と思う人もいるかもしれませんが

CADデータから何かしらの方法で(光造形やWAX切削など)造形をする際に、必ず造形物には「積層跡」や「切削跡」が残ります。

これを通称「CAD目(キャドメ)」と呼びます。

(昨今の技術(テクノロジー)の進化で、「積層跡」や「切削跡」は限りなく少なくできるようになってきています。)

「CAD目」が残った状態で量産してしまうと、すべての量産品に跡が転写されてしまいます。

その跡を消す作業が「原型仕上げ」と呼ばれる作業になります!

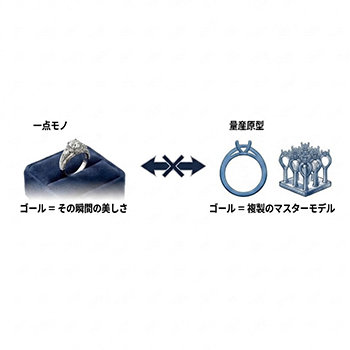

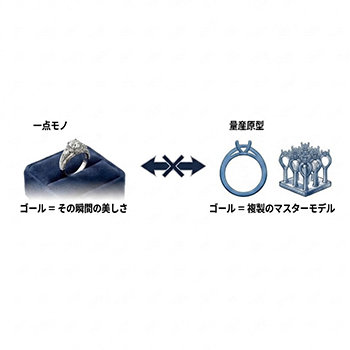

もちろん綺麗にすることは大切ですが、「一点モノの制作」と「量産(キャスト)のための原型」では、少し目的が異なります。

一点モノなら、目の前の作品が美しくなればそれでゴールです。

しかし、原型(マスターモデル)は、そこからゴム型(量産用の型)を取り、複製を作るための「おおもとの型」になります。

- 一点モノ: その場での「完成」を目指す

- 量産原型: 後の工程(ゴム型・キャスト・磨き)を見越した「設計」を目指す

もし原型に小さな歪みがあれば、それは複製される全ての商品に反映されてしまいます。

つまり原型仕上げとは、単なる研磨作業というよりも、「後の工程でトラブルが起きないようにするための、最後の設計作業」と捉えると、作業の精度がぐっと上がります。

「CAD目」が残った状態で量産してしまうと、すべての量産品に跡が転写されてしまいます。

その跡を消す作業が「原型仕上げ」と呼ばれる作業になります!

もちろん綺麗にすることは大切ですが、「一点モノの制作」と「量産(キャスト)のための原型」では、少し目的が異なります。

一点モノなら、目の前の作品が美しくなればそれでゴールです。

しかし、原型(マスターモデル)は、そこからゴム型(量産用の型)を取り、複製を作るための「おおもとの型」になります。

- 一点モノ: その場での「完成」を目指す

- 量産原型: 後の工程(ゴム型・キャスト・磨き)を見越した「設計」を目指す

もし原型に小さな歪みがあれば、それは複製される全ての商品に反映されてしまいます。

つまり原型仕上げとは、単なる研磨作業というよりも、「後の工程でトラブルが起きないようにするための、最後の設計作業」と捉えると、作業の精度がぐっと上がります。

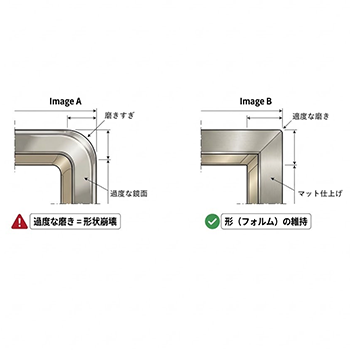

2. 目的は「光らせること」よりも「形を成立させること」

原型仕上げでよくあるのが、「綺麗にしなきゃ」と意識するあまり、必要以上に磨きすぎてしまうケースです。

もちろん、鏡面のようにツルツルに仕上げるのが正解のケースがほとんどですが。。。

ただ、量産を前提にする場合、最も優先したいのは「光沢」よりも「形(フォルム)を崩さないこと」です。

究極を言えば、キャストしたものから形を変えずにCAD目「だけ」消えればゴールになります。

鏡面であれば尚良しです。

そうなると、優先度は確実に「形」優先になってきます。

なので、「光らせること」よりも「形を成立させること」が重要となるわけです。

とはいえ、形を優先し過ぎるあまりにCAD目・傷の取りこぼししてしまうと、今度は量産時に苦労します。

つまり、原型の仕上がりは「形を崩さずに、いかに傷をゼロにできるか」というバランス感覚がすべてを握ります。

3. 原型仕上げで「唯一できないこと」

原型仕上げの段階で、厚みや形状などは確認できます。

しかし、たった一つだけ、どうしても物理的に確認できない作業があります。

それは、**「石留め」**です。

当然ですが、原型(地金やワックス)の段階で、実際に爪を倒して石を留めてみることはできません。

一度倒してしまえば、それはもう原型として使えなくなるからです。

ここに、多くの初心者がハマる落とし穴があります。

①「石が乗る=OK」ではない

原型の上にルース(裸石)を乗せてみて、「お、ピッタリはまった!」と安心してしまうことがあります。

しかし、プロの視点から計算すると、「原型に石がピッタリ入ってしまう」こと自体が、実はNGである可能性が高いのです。

②その落とし穴...実は自分で作っています

なぜなら、爪留め用のデータを作る際、爪は石座(石の輪郭)に対して少し食い込ませて作っているはずだからです。(※スクール推奨は石座に対して1/3程度 ※爪の太さや形状にも寄ります)

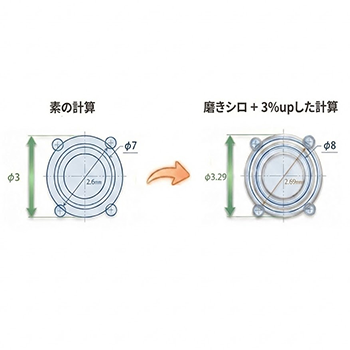

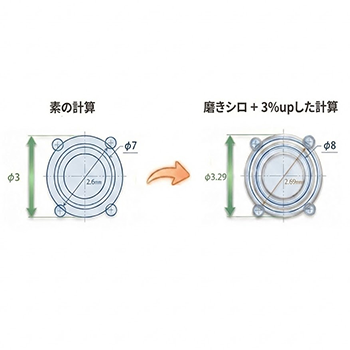

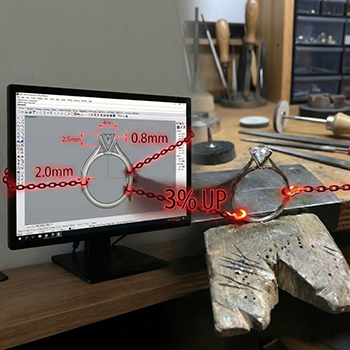

≪冷静に計算してみましょう①≫(磨きシロや3%UPはなしでの 計算)

例えば、Φ3.0mmの石に対し、爪が片側0.2mmずつ内側に食い込んでいるとします。(※Φ=直径記号)

石座φ3、そこから爪の食い込み分(マイナス0.4mm)を引けば、爪と爪の間の距離は**2.6mm**。

この隙間に、3.0mmの石が入るでしょうか?

入りませんよね。

爪に引っかかって浮くのが、計算上の正解なんです。

「でも、ゴム型取る前提での収縮を考慮してのスケールアップ(スクール推奨3%)するし、磨きシロもつけつから入るんじゃない?」 そう思うかもしれません。

※ゴム型やキャスト(鋳造)をすると、収縮して必ず元の大きさより小さくなります。そのため、収縮を考慮してデータの時点で全体を大きくする必要があります。

※磨きシロとは、キャストして磨いたら必ず目減りしてしまうので、その目減り分をあらかじめデータの時点で付け足すこと。

≪冷静に計算してみましょう②≫(磨きシロや3%UPを考慮しての計算)

石座: 磨きシロ(0.1mmを両側で0.2mm)、さらにキャスト収縮分として3%拡大=φ3.29mmになりました。

爪: 爪も磨きシロを含めと約φ0.8mmと仮定。

食い込み量: 爪が太くなった分、食い込みの実数値も増え、約0.3mmになります。

これを計算すると…… 3.29mm(石座径) - 0.3mm×2(爪の食い込み分) = 2.69mm

いかがでしょうか?

補正をかけたとしても、爪間の距離は**2.69mm**。

やはり、φ3mmの石が入るスペースはありません。

つまり、石が入らなくて正解。

逆に入ってしまったらそれは**「爪の食い込みが足りない」か「石座そのものが大きい」**などの何かしらミスをしている可能性が非常に高いです。

長くなりましたが、原型段階での石留め確認ができないということがお判りいただけたのではないでしょうか。

石を合わせて確認できないため、感覚ではなく「数値(計算)」を信じるしかありません。

なので、より慎重に設計しなければいけません。

その設計イメージは必ず制作時にも重要な要素になります。

大前提、商品加工時に留めたい石に合わせて石座を必ず加工して石留めをします。

※やり方は様々ですが、量産用のキャストではデータの時点で内側に食い込ませた爪を、スチールバー(金属を削る道具)などで削り、留めたい石にピッタリ枠を合わせてセッティングを行います。

なので、そのまま石がスポッと入るケースの方が少ないということです。

これは必ず覚えておきましょう。

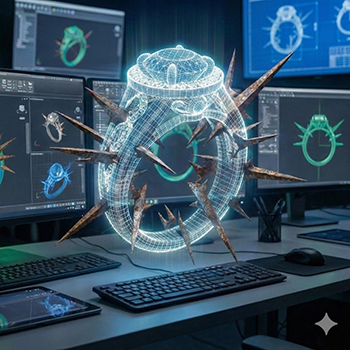

4. 逆算の思考法|データ作成時に、後の工程(仕上げ・石留め)をどこまで想定できるか?

良い原型を作るために一番大切なのは、手を動かす前に**もっと言えばCADデータ時点で「この後、どういう手順で仕上げられるか」**を想像することです。

CADは良くも悪くも

「誰でも綺麗で完璧なデータ「は」作ることができます。」=「完璧な理想のジュエリー」とはならないです。

なぜなら、その後にも様々な工程が控えているからです。

プロ(職人さん)は理想と完成形のギャップを限りなく少なくすることができます。

ただし、そんなプロでも解決できない問題があります。

それは「物理的な問題」です。

例えば、

◎「ここに石留めをしたい!…いざ商品加工…あれ??ここタガネが入らない…」

→データ作成時に石留めのことを想像できてなかった。

結果、留め方を変えざる得なく。。。

◎「よし!可愛いプレートネックレスデータできた!…原型仕上げ時もしっかり平らになったぞ!…(商品加工)けっこうヒケてる(凹んでる)けど削るから大丈夫!…いざ完成したら想定よりかなりペラペラに見える…」

→データ作成時に磨き手順やキャスト時に起こり得る事(ヒケなどを)を想定していなく…

結果、ペラペラに…磨きシロをもう少し付けておけば解決できた!?

それかデータ時点でほんの少しふっくらさせておけば良かった!?

◎「CADらしい繊細で彫金では難しい立体的なリングが出来たぞ!…あっ…ここどうやって磨けばいいだろ…全鏡面で想定していたけど…そもそも道具入らないから磨けない…」

→データの完成精度に気を取られてしまい、その後を考えきれず…

結果、全鏡面のイメージでいたけど、部分マット仕上げにせざる得なく…

綺麗なデータには「棘」があるものです。

その棘(データ作成後の工程)を無視していると、ブスッと棘が刺さって痛い思いをしてしまいます。

その棘を抜きながらデータを作ると「本当に綺麗で美しいデータ」になります。

**「データ作成後」**をイメージしながらデータ作成する事(仕上げ・石留めなどを想像ていく)がプロのやり方です。

この意識だけで、量産時の仕上がりや、作業のしやすさが劇的に変わります。

これは自分だけでなく、外注する職人さんも同様です。

5. 【実例】プロの現場で徹底している「後工程を楽にする」原型づくり

普段、私がハワイアンジュエリーブランド「Pua Ally」の原型制作に携わる中で、特に徹底していることがあります。

それは、「量産の職人が、余計なことを考えずに磨きや石留めに集中できる状態を作る」ということです。

ブランドの商品として、何百個と量産する原型を作る時、特に意識しているのは次の3点です。

1.形が成立していること

上記でもお伝えしたように、第一優先事項である「形」は外せませんね。

厚さ・太さはもちろんですが、他にもヨレ、エッジ具合など少しスキルが必要な内容になりますが、意識するだけでも格段に仕上がりは変わってきます。

「エッジ」に関しては特に!

エッジは意識的に磨いていかないと、良くも悪くもどんどんダレてしまいます。

エッジが立ちすぎても場合によっては、お客様が身につけた時に痛いです。

かといってダレ過ぎてもイメージと違ってきます。

そのイメージを決めるのは、デザイナーのあなた自身です。

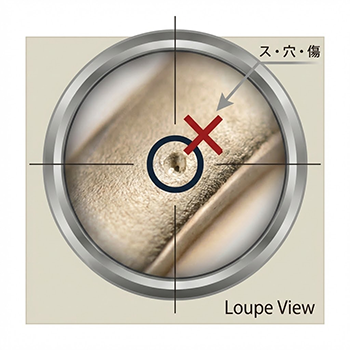

2.『後で直そう』は、未来の自分を苦しめるだけ

「少しくらいの傷やスなら、量産の仕上げで磨けば消えるだろう」 そう思うこともあるかもしれません。

しかし、量産時に職人が傷を消そうとして深追いすれば、それだけ地金が減り、本来のデザインが変わってしまいます。

私の現場では、原型段階でマイクロスコープを使ってでも傷やスを徹底的に潰します。(マイクロスコープが無い場合はルーペでも充分です)

これが結果として、量産時の磨き時間を短縮し、「誰が磨いても同じ形になる」というクオリティの安定に繋がります。「傷」と「ス(気泡)」は原型でゼロにする 。

ここで誤解して欲しくないのは、原型で「ス」をゼロにしても、量産時に一切「ス」が出ないという事ではありません。

実際、「ス」は少なからず必ずと言っていいほど出ます!

その時に有効な手段が「レーザー溶接機での処理」になるので、スクールでの講習は必ず受けるようにしましょう。

3.磨きにくい場所こそ、原型で徹底的に!

石留めの爪の間や、入り組んだデザインの内側や裏側など、時にはそれが商品になっても見えない場所であっても。。。

(必ずしも裏側や見えずらい箇所まで手を入れましょう。という事ではありません。ここは私個人のこだわりであって、リスクとクオリティー・コストのバランスを取りましょう。)

キャスト後に磨き等の工具が入りにくい場所。

ここは絶対に「量産職人の腕」に頼ってはいけません。

工具が入らないなら、原型の時点で何らかの方法で仕上げておく。

(全てを鏡面にするという事ではなく。時にはマット仕上げにするという事も行います。そうやって私はリスクとクオリティーのバランスを取ったりもしています。)

あるいは、無理なく磨ける形状に微調整しておく。

「キャストから上がってきて、普通に磨けば理想通りの形状とクオリティーになる」くらいの完成度を原型で目指してみましょう。

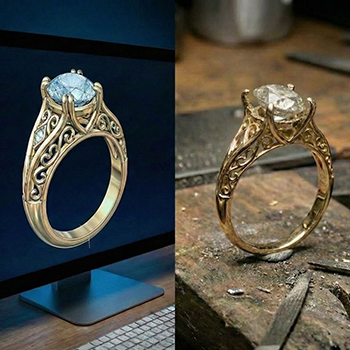

6. CADデータを作る時に意識したい「画面と現実のズレ」

今や、ジュエリー原型制作の主流となったCADですが、CAD特有の落とし穴にも注意が必要です。

画面上では完璧な設計でも、いざ金属になると「あれ?」となることがあります。

特に気をつけたいのが、「数値上の正解」と「物理的な正解」の違いです。

1.「磨き代(しろ)」は確保できているか?

データ上で「厚み1.0mm」で作っても、キャスト後に表面を磨けば、仕上がりは0.8mmや0.9mmになります。

「画面上の寸法」=「仕上がり寸法」ではありません。

後工程で**「どれくらい磨くか」**を見越して、あらかじめ0.1〜0.2mmほど厚めに盛っておく計算が必要です。

もちろん、ゴム型を使用する場合は、キャスト収縮を考慮したスケールUP(スクールでは3%UP)も必須です。

2.その隙間、本当に埋まらない?

石座の隙間や透かし模様など、画面で拡大して見ていると「十分な隙間」に見えても、実際のサイズ(実寸)では埋まってしまうことがあります。

キャスト時のリスクを想像してデータを作ることが、量産トラブルを防ぐ鍵になります。

そのために、「キャストの工程」「ゴム型作成」の知識は最低限知っておきましょう!(スクールテキスト「Hand Craft Lesson」に記載してます。)

3.「数値」に縛られてはいけない理由

販売価格を少しでも抑える為に、地金量を極力抑えたい!

そんな相談をよく聞きます。

実際にPuaalyでも必ず考える事です。

だからといってなんでもギリギリを攻めればいい!という話ではないです。

ちょっと想像してみましょう。

《シンプルな甲丸ストレートリングに4mmの石を4本爪留めで留めたい》

地金量を極力抑えたいから、爪の太さをスクール指定のギリギリ寸法(0.5mm)に設定。

腕の厚みを同様に地金量を抑えたいからスクール指定のギリギリ寸法の(1.0mm)に設定。(幅2mm)

さて、あなたならこのデータで問題ないと思いますか?

まず、以下の4つの点で問題がないか検証が必要です。

①磨き代を考慮していない

②強度を考慮していない

→①、②は連動していますが、「磨くこと」を想定すると、この設定がいかに危険かわかります。

例えば腕部分でいうと、内側・外側を0.1mmずつ磨いてしまうと、結果厚み0.8mmしかありません。

シルバー地金であれば、かなり心もとない強度しかなく、ちょっとした力が入る場面で変形してもおかしくないほどの強度になります。

石留め部分も同様です。4mmの石に対して爪が0.5mm設定だと、磨いてもっと細くなるので実際には0.45mm〜0.4mmになります。

そうすると、すぐに石が取れてしまいそうな、どこか頼りない留まり方に見えてしまいます。

③「3%UP」という呪縛に惑わされていませんか?

→ゴム型による3%UPを過信し、「少し細くても大丈夫」と機械的に設定していませんか?

3%UPといっても、1.0mmの腕で増えるのはわずか0.03mm。磨きシロを考えると、これは誤差程度です。

④バランス

バランスに関してはデザイナーさんの感性によるものが大きいので「絶対」ではないですが、例えば上記リングを想定した時。

どこか頭でっかちに見えてしまう場合もあります。

CAD上では「TOP画面(リングを真上から見た画面)」では問題なく見えても、

「Front画面(リングを正面から見た画面)」や「right画面(リングを側面からみた画面)」だと、なんか頭でっかちに見える事もあります。

数値にとらわれてしまうと、全体のバランスが見えにくくなってしまいます。

これは誰しもが陥る罠です。

数値はあくまで迷った時や最低限のルールとして覚えておき、参考程度に考え機械的に設定するのではなく計算する癖を付けましょう!

そうすれば「あなたの理想とするジュエリー」が寸法による失敗なく作ることが出来るようになります。

全体のバランスを自分の感性を信じて設計してみて下さい。それがあなたらしいジュエリーに自然となります。

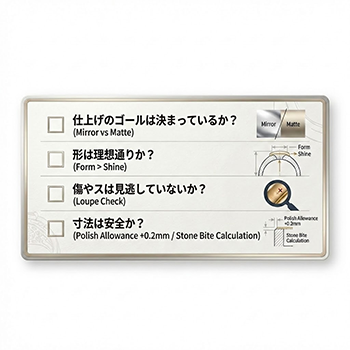

7. 量産前に確認したい!制作前チェックリスト

最後に、原型をキャストに出す前に、私がいつも確認しているポイントをリストにしました。

「これでOKかな?」と迷った時の参考にしてみてください。

- 仕上げのゴールは決まっていますか?

(ここは鏡面、ここはマット、ここはこういう石留めが入る、ここは彫りが入る……など、最終形が見えていますか?)

- 理想の形状になっていますか?

(腕の太さや形状。強いてはその腕のラインは理想的なラインになっているか。)

- 傷やスは見逃していないか?

(「量産で直せばいいや」と後回しにしている箇所はありませんか?チェックする際は必ずルーペを使いましょう!)

- 計画した寸法通りになっていますか?

(もし寸法通りに作りたいのであれば、寸法チェックも忘れてはいけません。)

まずはこの4つを実践してみましょう!

ここからあなたのブランドに必要な項目を足していくと、更にクオリティーが安定してくるはずです。

8. まとめ|原型仕上げは「設計」である

ここまでお話ししてきたように、原型仕上げとは単に表面を綺麗にする作業ではありません。 **「理想のジュエリーを創る、クオリティーを決定づける最後の設計。」**です。

この視点を持つことは、自分の作品への愛情であると同時に、後の工程を想う**「優しさ」であり、一緒に良いものを作る職人さんや、未来の自分へと繋ぐ大切な「バトン」**でもあります。

最初は難しく感じるかもしれませんが、「後の工程がどうなるかな?」と想像する癖をつけるだけでも、あなたの原型は確実にレベルアップします。

ぜひ、次の制作から意識してみてくださいね。

原型仕上げの知識を活かしてジュエリーを作るならこのコースがおすすめ!